Airbus fait le point sur le programme A220

Airbus a invité quelques médias spécialisés hier à Mirabel afin de faire le point sur le programme A220.

Les améliorations

En mai dernier, Airbus avait annoncé une augmentation de la masse maximale au décollage de 5 000 livres ainsi que de la distance franchissable de 450 nm. La masse maximale sans carburant ainsi que la masse maximale à l’atterrissage seront augmentées de 4 000 livres elles aussi. Ces deux augmentations permettent d’avoir une charge payante plus élevée. Ces dernières augmentations de masse seront disponibles au début 2022.

L’un des problèmes récurrents sur le programme A220 était la fragilité des compartiments bagages supérieurs et de la finition intérieure. Ces éléments ont été améliorés afin de les rendre plus résistants. Cela a légèrement augmenté la masse à vide de l’A220 mais le gain de fiabilité en valait la peine. La première compagnie aérienne à avoir reçu la nouvelle cabine était Delta qui en serait satisfaite.

l’A220-300 peut maintenant transporter 149 passagers avec une seule sortie de secours sur l’aile. Avec deux sorties de secours sur l’aile la capacité maximale est inchangée à 160 passagers. Une nouvelle configuration avec deux toilettes à l’arrière sera bientôt disponible.

Au 31 octobre dernier, 325 révisions de niveau C et 5 révisions de niveau D ont été effectuées sur des A220. Les données obtenues permettent d’allonger les intervalles de révisions : les intervalles A passeront maintenant aux 1 000 heures plutôt qu’aux 850 heures. Les intervalles C passent de 8 500 à 10 000 heures. Pour les révisions structurales majeures, elles seront aux 12 ans maintenant.

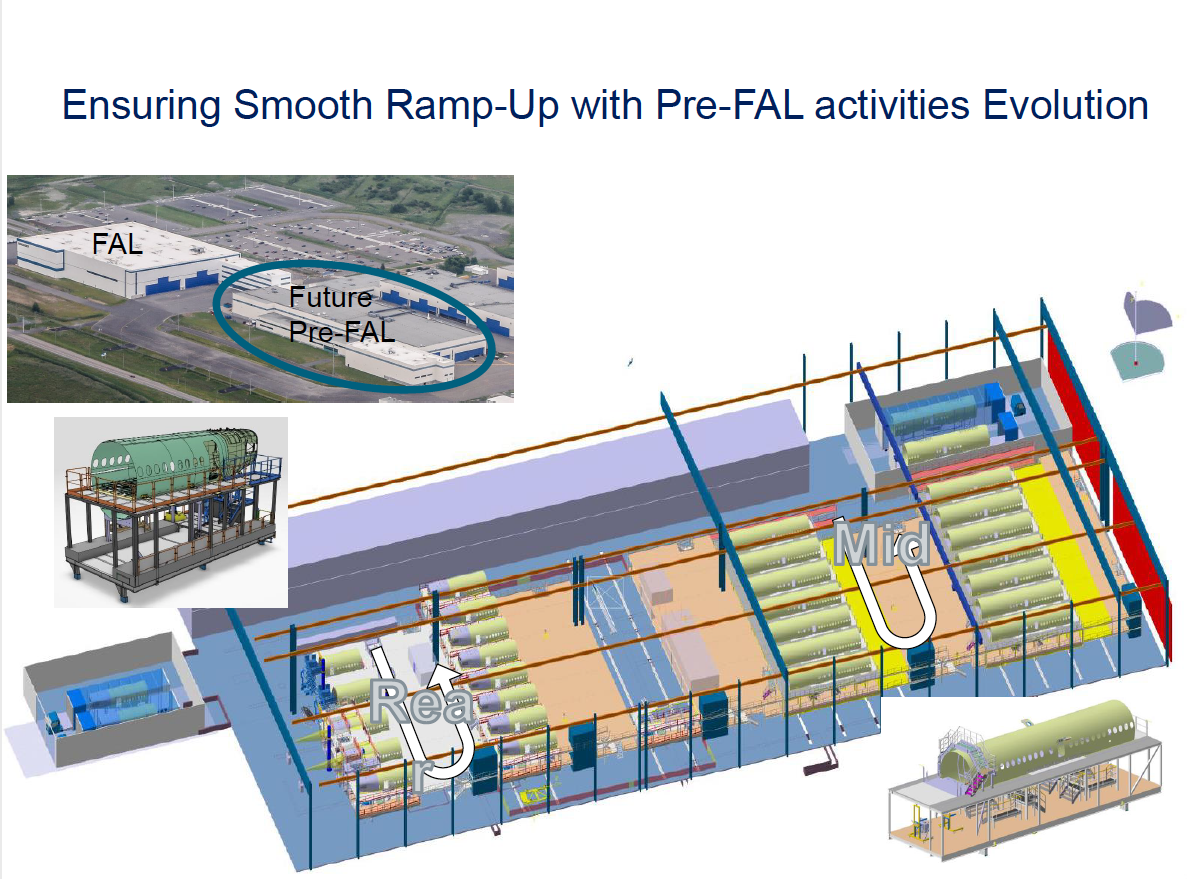

La pré-FAL

La production du CRJ devrait cesser à la fin de 2020; aussitôt l’espace libéré, Airbus débutera l’aménagement de la pré-FAL dans ce bâtiment que les employés d’Airbus appellent le 801. Elle devrait être prête vers la fin de 2021

Comme le montre le croquis, c’est à cet endroit que les différents éléments et systèmes seront réceptionnées. C’est là que seront effectués les contrôles de qualité ainsi que les derniers assemblages des sous-ensembles. L’intégration de certains systèmes qui se fait actuellement sur la ligne d’assemblage y sera transférée. La capacité initiale de cette pré-FAL sera de quatorze appareils par mois : 10 pour Mirabel et 4 pour Mobile.

La position 1 qui est à droite sur le croquis sera modifiée afin de pouvoir assembler 14 fuselage par mois. Ceux de Mobile seront expédiés après cette étape.

La production

L’objectif du programme A220 de 45 livraisons en 2019 est en bonne voie d’être atteint, Airbus dévoilera celui de 2020 en janvier prochain. Depuis qu’Airbus a pris le contrôle du programme A220, le nombre d’employés à Mirabel est passé de 2 000 à 2 700. De ce nombre, environs 1 000 sont syndiqués.

Une partie des sections centrales de fuselage proviennent encore de l’usine de Bombardier en Irlande. L’objectif est toujours qu’AVIC devienne le seul fournisseur des sections centrales de fuselage.

Avianor est encore un partenaire pour la finition des A220 mais Airbus spécifie que cette aide est temporaire. Pas possible de savoir combien d’A220 y seront transférés en 2020 pour la finition intérieure. Mais on nous a souligné que cette entente est temporaire.

Après l’installation de deux dômes pour la section pré-vol, un troisième hangar a été construit. C’est à cette endroit qu’a eu lieu la cérémonie de livraison du 100ieme A220.

Au moment de notre visite, les numéros de série 50053 et 55081 étaient à la station deux. Tenant compte des dernières livraisons il y avait un total de 24 A220 à différents stades d’assemblage.

>>> Suivez-nous sur Facebook et Twitter

la précision de certain de vos commentaires me laisse une fois de plus sur le derrière !

» 149 passagers avec une seule sortie de secours sur l’aile , deux sorties de secours sur l’aile la capacité maximale est inchangée à 160 passagers » ???

une copie du LOPA et du MMEL révisé avec ça ! question : avec une seule sortie de secours sur l aile , quels sièges devront être bloqués ?

Voilà une question très précise. 🙂

Je suis loins d’être familier acec tout ce qui touche la MMEL.

Je vais devoir investiguer un peut plus; je l’achemine chez Airbus et on s’en reparles.

Par contre je peux vous confirmer que l’appareil livrer à airbaltic hier comptait en réalité 152 sièges mais que trois sièges du centre sont bloqués en classe affaires pour 149 sièges disponibles avec une seule sortie de secours sur l’aile.

2 portes type C = 55 pax chacune donc 110. Selon la documentation (airport planning publication) de l’A220-300, la porte de secours est de type III donc 35 pax pour un total de 145. À moins qu’ils aient agrandi la porte de secours pour passer à type II (40 pax) qui permettrait 150 passagers ???

Type III = minimum 20 x 36 pouces

Type II = minimum 20 x 44 pouces

Selon le APP, la dimension de la porte est 23 x 42 pouces, donc de type III

Page 27:

https://eservices.aero.bombardier.com/wps/wcm/connect/eServices/9dc36314-db51-4850-8654-7ee48876ff82/A220-300APP-Issue015-14nov2019.pdf

Règlementation sur la configuration des portes:

https://www.law.cornell.edu/cfr/text/14/25.807

Que veux-tu que je te réponde d’autre que la réponse que je viens juste de donner à M. Cordeau et ce sont les mot d’Airbus. Airbus dit que l’appareil est en cour de certification pour 149 passagers avec une seule issue de secours.

La seule chose que je vois, c’est qu’ils ont légèrement agrandi la porte de secours sur l’aile pour passer de type III à type II

Voici les informations supplémentaire venant d’Airbus: airBaltic opère actuellement ses 20 avions en configuration 148 sièges, dont trois sont bloqués pour former une classe affaires (type européenne) avec trois sièges bloqués dans les premières rangées. Il y a donc une capacité actuelle de 145 passagers avec une seule sortie de secours, sur l’A220.

Nous sommes en cours de certification pour la capacité 149 passagers sur l’A220 avec une seule sortie de secours. airBaltic continue donc d’opérer l’avion à 145 passagers, 5 sièges dans les premières rangées de l’avion sont bloqués pour former la classe affaires de type européenne).

La livraison d’hier était airBaltic? J’étais certain que c’était pour STLC. Deux raisons pour me faire penser cela: 1- Le vol de livraison était YMX-MST soit Masstricht comme les deux précédents STLC d’août et septembre. De plus, j’ai souvenir que les livraisons pour airBaltic étaient des vols YMX-RIG. 2- Le numéro de série 55065 pour STLC a fait son premier vol le 15 novembre alors que le 55064 pour airBaltic a fait le sien le 20.

Selon ABCDList, il y avait avant la livraison d’hier 97 CS/A220 livrés. Celui d’hier était donc le 98e et logiquement les 99ième et 100ième devraient être les # 55064 et 66 si on prend pour acquis que 55 a été livré hier.

Erreur de frappe, je voulais dire 65 et non pas 55.

Les avions ne sont pas livrés par ordre de numéro de série. Oui, le transfert de papier pour un appareil STLC hier

dans le jargon réglementaire :

le LOPA est un document d ingénérie approuvé qui démontre la config approuvé de la cabine de l opérateur ,

le MMEL chapitre 52 un document d opération approuvé concernant les limitations des sorties d urgence/restriction pour tout les opérateurs,

le résultat de ces deux documents donne le MEL qui est unique a chaque gros porteurs et

peut varié d un compagnie a l autre pour le même type d aéronef .

quel siège seront bloqués ? voir le MEL approuvé par l autorité réglementaire de l opérateur !

Dans le cas du A220 , le MMEL stipule que une sortie d urgence peut être »inop » pour 3 jours de vol

mais que seulement l’ le flight crew peut voler !

Je connaissait le MEL mais pas le MMEL.

pour que TC approve le MEL du A220 d un opérateur , les personnes affectées a la revision/approbation ( opérateur/réglementaire )

auront consultés le MMEL , le DDG , le MM .

DE plus aussi les requis CAT II/III, ETOPS/RVSM , AFM et autres doc peuvent etre consulté par les deux parties.

on recommence le même process pour un autre opérateur avec même type d aéronef et le produit final aura ses différences.

Merci pour les précisions.

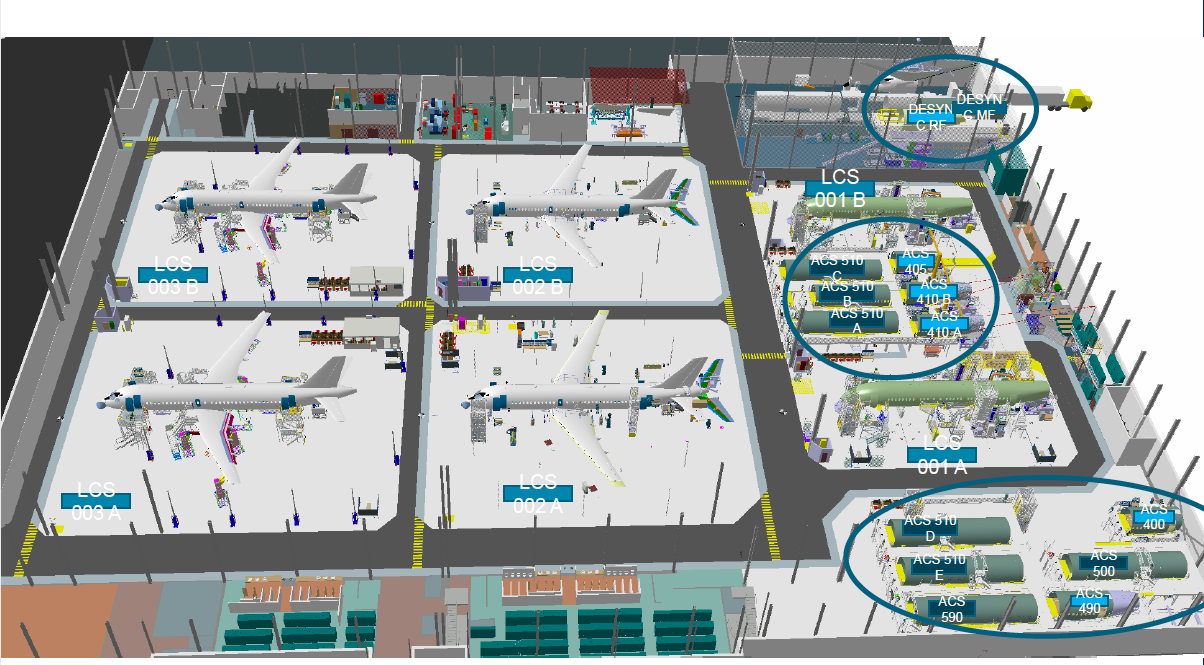

Pour l’usine d’assemblage du A220 à Mirabel, Airbus semble plus déterminée que jamais à imposer sa méthode d’assemblage standardisée.

Bombardier avait plutôt choisi initialement une méthode semblable à celle de Boeing pour le 737. C’est qu’à l’époque c’est Gary Scott qui dirigeait la division des avions commerciaux et comme il avait auparavant été le responsable du programme 737 chez Boeing il a opté pour la méthode qu’il connaissait le mieux.

La principale différence entre les deux méthodes d’assemblage est que chez Boeing le fuselage du 737 arrive à la FAL complètement nu. En gros ce que cela signifie c’est que le fuselage arrive à la FAL dépouillé de sa finition intérieure; il est également dépourvu des systèmes mécaniques qui doivent s’intégrer à l’avion, tant à l’intérieur qu’à l’extérieur, ainsi que des diverses composantes qui équipent normalement la cabine. Tout doit alors être fait directement sur la chaîne d’assemblage, communément appelée la FAL. Ce qui s’avère au final un processus plus long et exigeant davantage de main-d’oeuvre. Donc nécessairement plus coûteux parce que moins efficace.

Chez Airbus les fuselages arrivent à la FAL déjà tout équipés et avec les divers systèmes complètement installés; la majeure partie du travail ayant été effectué au préalable dans la section pré-assemblage. En gros il ne reste plus qu’à connecter les diverse parties de l’avion ensemble, notamment les ailes, le poste de pilotage et l’empennage, et l’avion est alors prêt à recevoir la finition intérieure commandée par le client. Une fois rendu à la FAL l’assemblage de l’avion progressera alors plus rapidement.

Cette méthode avait été adoptée par Airbus dès sa création au début des années 70. C’est l’Allemand Felix Kracht qui a mis au point cette façon de faire et qui a donné à Airbus son système de production actuel où une large part du travail est effectué en amont. Chacune des sections de l’avion devient ainsi un module complet que l’on assemble aux autres modules pour en faire un avion. Il suffit de connecter les diverses parties ensemble et l’avion est presque prêt.

Il s’agira donc d’une véritable révolution pour les anciennes installations de Bombardier. J’y reviendrai plus tard et je tenterai d’expliquer pour ceux que cela intéresse ce qu’un tel changement signifie concrètement pour Mirabel.

Le plan manufacturier d’origine de BA as toujours prévu recevoir les assemblage complets . D’ailleurs on reçoit deja les fwd fuse cockpit , ailes , hstab vstab et cwb deja avec les sytemes installer au complet. Il manque juste les mid ,seul difference , Airbus recoit leur structure majeures avec les interieure

Pourquoi le système AIRBUS est meilleur, c’est simplement le fait d’avoir à assembler les pièces dans un tube qui est plus court parce que l’avion est encore disloqué. L’entrée des pièces est plus long et difficile et le voyagement des employés plus nombreux dans un avion déjà en un seul morceau. En plus il y a certainement plus de chance de brisé quelque chose parce que l’environnement est plus étriqué. Il y a plus de chances que les travailleurs se pilent sur les pieds. Ça se voit les yeux fermés et Bowing ne là pas encore piger.

Les fuselage de 737 sont équipé avant l’assemblage final à Renton, c’est la première étape avant l’assemblage final. Pas vraiment moins efficace puisque Boeing assemble 57 appareil par mois sur 4 lignes (dont une dédié pour les P-8 seulement) alors que Airbus en fait autant avec 7 lignes d’assemblage final.

image des trois principales lignes d’assemblage des 737 (excluant celle des P-8 dans un autre bâtiment). À droite, on peut voir la zone de préparation des fuselage avant l’assemblage final.

https://i.servimg.com/u/f42/17/03/84/59/renton10.jpg

Désolé pour la réponse un peu acidulée. Comme tu l’as sans doute remarqué, mon sang se mets à bouillir dès que je lis le nom de B… C’est pas tellement que je déteste l’entreprise comme j’en veux à ses dirigeants d’avoir transformé se fleuron en planche à billets verts. Bien que très rentable elle est maintenant incapable de la moindre innovation comme l’utilisation de robots pour le rivetage. Malgré le B787, sur le plan technologique le géant américain s’est maintenant fait dépassé par Airbus, Bombardier(C Series) et Embraer. La seule raison pour laquelle COMAC et Irkut ne l’ont pas encore dépassée, c’est è cause de l’incapacité chronique de la Chine et de la Russie à mettre sur pied une chaîne d’approvisionnement digne de ce nom.

Mais la rentabilité à court terme aura un prix fort élevé, je les mets au défi de réussir à mettre au point un remplaçant du B737 et de la fabriquer aux USA sans avoir recourt à l’aide d’Embraer. Tout le monde s’entend pour dire que l’acquisition d’Embraer à pour but d’utiliser son département d’ingénierie, ce qui veut dire que Boeing est maintenant dépendante d’Embraer pour le développement d’avions et est incapable de le faire elle même. Et je te parie qu’elle va sérieusement songer à assembler son prochain avion au Brésil.

Mais là où je me met en colère, c’est de voir que cette compagnie ternie l’image de toute l’industrie aérienne avec son comportement de cabochon. Je songe sérieusement à retirer le MAX et ses dirigeants arrogants des sujets traiter sur ce site. À un moment donné trop c’est trop.

Boeing Brasil n’assemblera pas d’appareils Boeing mais des composantes majeures y seront fait c’est sur (genre fuselage complet ou ailes).

Voici un scénario possible: au Début de 2020, la grosse compagnie américaine va compléter l’achat d’Embraer. EN 2020 les ingénieurs brésiliens vont plancher sur le remplaçant de la dinde (oublie pas que pour moi le MAX est fini). Pis quelque part en 2021 2022, le gros bébé gâté va se plaindre qu’il est pas capable d’être compétitif à cause des subventions que reçoivent ses compétiteurs. Il va faire sa grosse crise d’enfant gâté et menacé de construire le FSA au brésil si le gouvernement US ne l’aide pas. Et là on ne parles même pas des difficultés financières qui vont s’accumuler en 2020 à cause de la dinde qui n’est pas capable de voler. 😉

Pas fini d’en entendre parler.

Si Donald Trump veut faire honneur à son slogan « Make America great again » il devrait s’acheter un gros balai prendre Air Force One jusqu’à Chicago. Pas besoin d’aller plus loin, c’est de là que viennent les problèmes.

Happy thanksgiving André!

Tu as le choix entre deux vidéos de circonstance, celui-ci :

https://www.youtube.com/watch?v=reZLiTRZb2Q

Ou, celui-là :

https://www.youtube.com/watch?v=EndVnYr06KA

Amicalement! 🙂

C’est bon de la dinde… sur la table à Noël.

Le nombre de lignes n’est qu’un facteur, ce qui compte c’est le nombre d’heures personnes et le coût total. On a pas les chiffres, mais ca doit pas coûter très chère faire des A320 à Tianjin. Airbus a largement recours au rivetage automatiser même sur ces plus gros porteurs alors que Boeing a été incapable d’utiliser ce procéder sur le B777. On peut d’ailleurs penser qu’il y ait un lien entre l’incident du fuselage du 777x et le retrait du procédé de rivetage automatisé.

Airbus est présente sur trois trois continents et fait de l’assemblage finale dans 5 pays. C’est évident que de fabriqué 6 A320 par mois à Mobile et 6 autres à Tianjin c’est moins efficace. Mais c’est probablement beaucoup rentable sur le plan politique. Airbus tente d’être un joueur global avec une présence globale. Pendant ce temps, Boeing se contante d’être une compagnie américaine, (faire de la finition intérieur de MAX en Chine pas vraiment suffisant). Elle joue la carte de la guerre commerciale avec Airbus et l’Europe. alors que son gouvernement s’amuse à déclarer une guerre commerciale avec la Chine. Il me semble que ce n’est pas nécessaire d’avoir fait des études en commerces internationales pour comprendre que de déclencher une guerre commerciale quand ont est présent dans un seul pays alors que ton adversaires est présent dans 5, c’est pas l’idée du siècle. C’est à peu près aussi brillant comme stratégie que de déposer une plainte contre Bombardier et le C Series alors que tes sur le point de vendre 18 Super Hornet et de prendre un énorme avantage sur tes concurrents. Non seulement Boeing a perdu le contrat des F18, mais elle s’est retrouvé avec Airbus dans les pattes. « Way to go Muilenberg! »

C’est ce que j’allais dire. Il y a plus d’employé chez Bowing que chez AIRBUS.

Vous pouvez être sûr que Felix Kracht a étudié ce qui se passe chez Bowing et dans d’autre cie dès le départ et développé une façon de faire plus efficace. C’est pas plus compliqué que ça. C’est l’ABC de l’ingénierie industriel.

Évidemment ce n’est qu’un des nombreux facteurs. S’il y a beaucoup moins d’automatisation en Amérique du Nord qu’en Europe (dans tous les domaines en fait) c’est que les charges sociales sont beaucoup moins élevées, en Europe l’automatisation devient rentable beaucoup plus rapidement, pas pour rien qu’on voit des robots sur des lignes d’assemble à faible cadence comme les Dassault 7X/8X, le robot ne prend pas 5 semaines de vacances dès l’embauche et n’est pas limité à 35 heures par semaine…

À ma connaissance, les marges de profits ont toujours été beaucoup plus élevées chez Boeing que chez Airbus, cette année sera bien sur une exception.

La chaîne d’assemblage du A320 à Hambourg. C’est la plus récente et la plus moderne du groupe:

https://twitter.com/Airbus/status/1179003092714627072

Ça me rappelle des souvenirs…

Plus jeune, j’ai travaillé sur une chaîne de montage. J’effectuais de la soudure de type « spot welding »… juste à côté d’un robot qui faisait la même chose que moi. J’ai été à même d’apprécier la différence! Uniformité et qualité des soudures, rapidité d’exécution, « dextérité », tout ce qu’il faisait me surpassait… et de loin!

Les robots riveteurs, tels qu’utilisés sur la vidéo et sur l’A220 à Mirabel, font un travail parfait. Et quand un robot fait une « erreur », c’est la faute aux humains qui l’ont conçu et qui l’opèrent. Car l’erreur est humaine.

Lorsque Bombardier a planifié la production du C Series à l’origine la chaîne de montage devait avoir six positions au niveau de la FAL, soit deux positions dans la FAL actuelle (en excluant le pré-assemblage) et quatre positions additionnelles dans la seconde FAL qui devait être construite vis à vis la première mais dans un bâtiment séparé.

La sixième position devait arriver à la même hauteur que l’endroit où l’intégration des moteurs est présentement accomplie par les ouvriers de Pratt & Whitney pour qui on a construit en 2013 un bâtiment à côté de l’endroit où cette seconde FAL consacrée à la finition devait être construite.

L’avantage était que compte tenu du fait que lorsque P&W livre ses moteurs ils sont déjà fixés au mât qui les retient à l’avion, l’ensemble venant se fixer sous l’aile de l’avion, cette unité n’aurait eu alors qu’à parcourir quelques mètres à l’intérieur pour rejoindre l’appareil; tandis que dans les conditions actuelles il lui faut parcourir plusieurs centaines de mètres à l’extérieur, et par tous les temps, afin de rejoindre l’avion situé beaucoup plus loin dans les hangars de ligne du CRJ qui ont été modifiés en 2012 pour accueillir le C Series.

Malheureusement la nouvelle configuration qu’Airbus est en train de mettre au point pour l’assemblage du A220 à Mirabel ne corrigera vraisemblablement pas cette lacune. D’ailleurs je ne sais pas ce qu’il adviendra du hall d’intégration de Pratt & Whitney. Nous en apprendrons sans doute davantage dans les mois qui viennent car je soupçonne qu’Airbus pourrait bien modifier fondamentalement la manière actuelle de procéder et nous réserve peut-être des surprises.

À l’origine les six positions que devait occuper chacune des étapes d’assemblage du C Series correspondaient plus ou moins à ce que Boeing fait présentement à Renton avec l’assemblage du 737 où l’on trouve également six positions. En fait c’est deux fois plus que ce qui est requis pour assembler un A320.

Mais comme Bombardier n’a jamais construit cette deuxième FAL il n’y a présentement que deux positions sur la FAL existante plutôt que les six prévues à l’origine (exception faite du pré-assemblage) et qui devaient inclure les positions de finition qui ultimement ont été transférées dans les anciens hangars de ligne du CRJ. On devait aussi construire un autre magasin le long de cette deuxième FAL dans lequel on aurait pu entreposer les pièces requises pour l’assemblage et la finition.

Cela étant dit, dès que la production du CRJ sera terminée le bâtiment abritant actuellement la FAL du CRJ sera remis à Airbus qui prévoit y aménager la section de pré-assemblage du A220. Présentement cette section de pré-assemblage se trouve immédiatement en amont de la FAL du A220 et occupe une troisième position. Le futur déménagement du pré-assemblage dans l’ancienne FAL du CRJ aura ainsi pour conséquence de libérer une troisième position sur la FAL existante du A220.

L’ironie c’est que sans que cela eut été voulu à l’origine la FAL du A220 aura donc à terme trois positions de FAL comme le requière Airbus plutôt que les six couramment utilisées par Boeing et prévues également par Bombardier à l’origine. En passant, il est possible que Boeing augmente éventuellement à sept le nombre de positions sur sa chaîne d’assemblage si jamais la cadence de production était portée au delà de 58 appareils par mois.

Cela signifie donc qu’à terme le A220 sera assemblé plus ou moins de la même manière que le A320. Airbus espère ainsi produire autant d’avions mais avec moins d’effectifs. Car même si les six positions de Boeing permettent de produire une plus grand nombre d’appareils sur une même chaîne il faut plus d’ouvriers pour produire un nombre équivalent d’avions. D’autant plus qu’il y a moins d’automatisation chez Boeing.

Bombardier n’avait donc pas repris en totalité la méthode d’assemblage de Boeing car cette dernière s’est constituée selon une trajectoire historique qui avait forcé Boeing dans la direction actuelle et qui n’était pas nécessairement souhaitable pour Bombardier. Chez Boeing chacun des fuselages arrive déjà assemblé en une seule unité. Bombardier n’avait pas retenu cette pratique jugée moins efficace et s’était plutôt inspirée en partie d’Airbus qui reçoit séparément les diverses sections de fuselage pour les attacher ensemble plus tard dans le cycle de production.

D’autres changements ont déjà été apportés par Airbus qui permettront d’augmenter encore une peu plus la cadence de production dès l’année prochaine. D’abord Airbus a fait ériger deux abris temporaires à l’extérieur où le Pré-envol peut effectuer les tâches qui lui reviennent, libérant ainsi de l’espace précieux à l’intérieur pour la finition du A220.

C’est que depuis toujours, outre le centre de finition du CRJ, ce complexe abrite également le Pré-envol du CRJ ainsi que le hangar des livraisons où les clients du CRJ viennent prendre possession de leurs appareils.

Ce qu’il est important de comprendre c’est qu’une partie seulement de ces hangars à été modifiée pour accommoder le C Series qui est plus lourd et de plus grande dimension que le CRJ. Par conséquent il reste quelques hangars qui n’ont pas encore été modifiés car ils avaient été réservés pour les opérations du CRJ, qui reste en production jusqu’en 2021. Mais il est permis de penser que lorsque le CRJ sera parti Airbus fera sans doute modifier les hangars restants, ce qui libérera encore davantage d’espace pour le A220.

D’autre part, Airbus a également fait construire un centre de livraison dédié au A220. Pour l’instant un seul hangar a été construit mais un deuxième est prévu plus tard comme nous l’apprenait Les Ailes du Québec au mois de janvier dernier. Jusqu’à maintenant les clients venaient prendre livraison de leurs appareils à l’intérieur du centre de finition. Ce déménagement aura donc lui aussi pour conséquence de libérer de l’espace additionnelle pour la finition du A220.

Airbus semble donc s’en aller dans la bonne direction et je constate que de nombreuses lacunes ont été corrigées ou sont sur le point de l’être. Quelques questions importantes subsistent néanmoins et j’y reviendrai plus tard.

http://www.lesailesduquebec.com/un-nouveau-centre-de-livraison-pour-la220/

Azal Airlines envisage d’acheter un certain nombre de A220. …..http://airlinerwatch.com/azal-to-order-20-new-jets-from-both-boeing-and-airbus/

Quel avion est le meilleur. …….http://simpleflying.com/superjet-sj100-vs-airbus-a220/?utm_source=Bibblio